Стационарная горизонтальная анкерная линия представляет собой фиксированную систему, состоящую из троса или рельса, натянутого между анкерными точками на высоте. Она предназначена для постоянного использования на объектах, таких как промышленные здания, м

В условиях российского строительного рынка, где по данным Ростехнадзора за 2025 год зафиксировано более 1400 инцидентов на высоте, стационарная горизонтальная анкерная линия приобретает особую значимость как надежный элемент систем промышленной безопасности. Эти конструкции позволяют рабочим перемещаться вдоль фасадов или крыш без риска падения, фиксируя страховочные системы к тросу. Выбор подходящей стационарной горизонтальной анкерной линии требует учета специфики объекта, включая длину пролета и тип троса, чтобы обеспечить соответствие ГОСТ Р 12.4.253-2013 и другим нормативам.

Стационарная горизонтальная анкерная линия представляет собой фиксированную систему, состоящую из троса или рельса, натянутого между анкерными точками на высоте. Она предназначена для постоянного использования на объектах, таких как промышленные здания, мосты или кровли в России, где требуется длительная эксплуатация без демонтажа. Согласно определению в СП 48.13330.2019 Организация строительства, такая линия обеспечивает горизонтальное перемещение пользователя с креплением страховочного устройства, минимизируя зоны риска. Основные компоненты включают трос (из нержавеющей стали или синтетических волокон), промежуточные крепления, конечные анкеры и соединители для СИЗ (средств индивидуальной защиты).

Определение и нормативная база стационарных горизонтальных анкерных линий

Стационарная горизонтальная анкерная линия классифицируется как постоянная система коллективной защиты, отличающаяся от временных конструкций своей долговечностью и интеграцией в структуру здания. В российском контексте она регулируется не только ГОСТ Р 12.4.253-2013 Системы спасательные для работы на высоте, но и требованиями Ростехнадзора по промышленной безопасности (приказ № 37 от 2020 года). Эти документы предписывают, чтобы линия выдерживала нагрузку не менее 12 к Н на одного пользователя и 21 к Н на систему в целом, с учетом динамических сил падения. Перед первым использованием проводится сертификация, подтверждающая соответствие, что особенно актуально для объектов в Москве и Санкт-Петербурге, где строгий контроль со стороны надзорных органов.

Ключевым элементом является трос, который должен обладать высокой прочностью на разрыв и устойчивостью к коррозии. В России популярны тросы из оцинкованной или нержавеющей стали диаметром 8–12 мм, соответствующие ГОСТ 26887-86, или полимерные варианты для снижения веса. Выбор материала зависит от среды эксплуатации: для прибрежных регионов, таких как Калининградская область, предпочтительны нержавеющие тросы из-за солевого воздействия. Исследования НИИ промышленной безопасности (2024 год) показывают, что стальные тросы демонстрируют на 25% большую долговечность в агрессивных условиях по сравнению с синтетическими, хотя последние легче в монтаже.

Нормативная нагрузка на анкерную линию должна учитывать максимальную массу пользователя плюс оборудование, не превышая 140 кг, как указано в ГОСТ Р 12.4.253-2013.

Методология выбора начинается с анализа объекта: измерения расстояния между точками крепления, оценки ветровых и сейсмических нагрузок по СНи П 2.01.07-85. Допущения включают идеальные условия монтажа без деформаций; в реальности требуется дополнительная проверка на месте с использованием тестеров натяжения. Если данных по объекту недостаточно, рекомендуется консультация с сертифицированными специалистами, такими как компании Пром Безопасность или Высотник-Сервис в России.

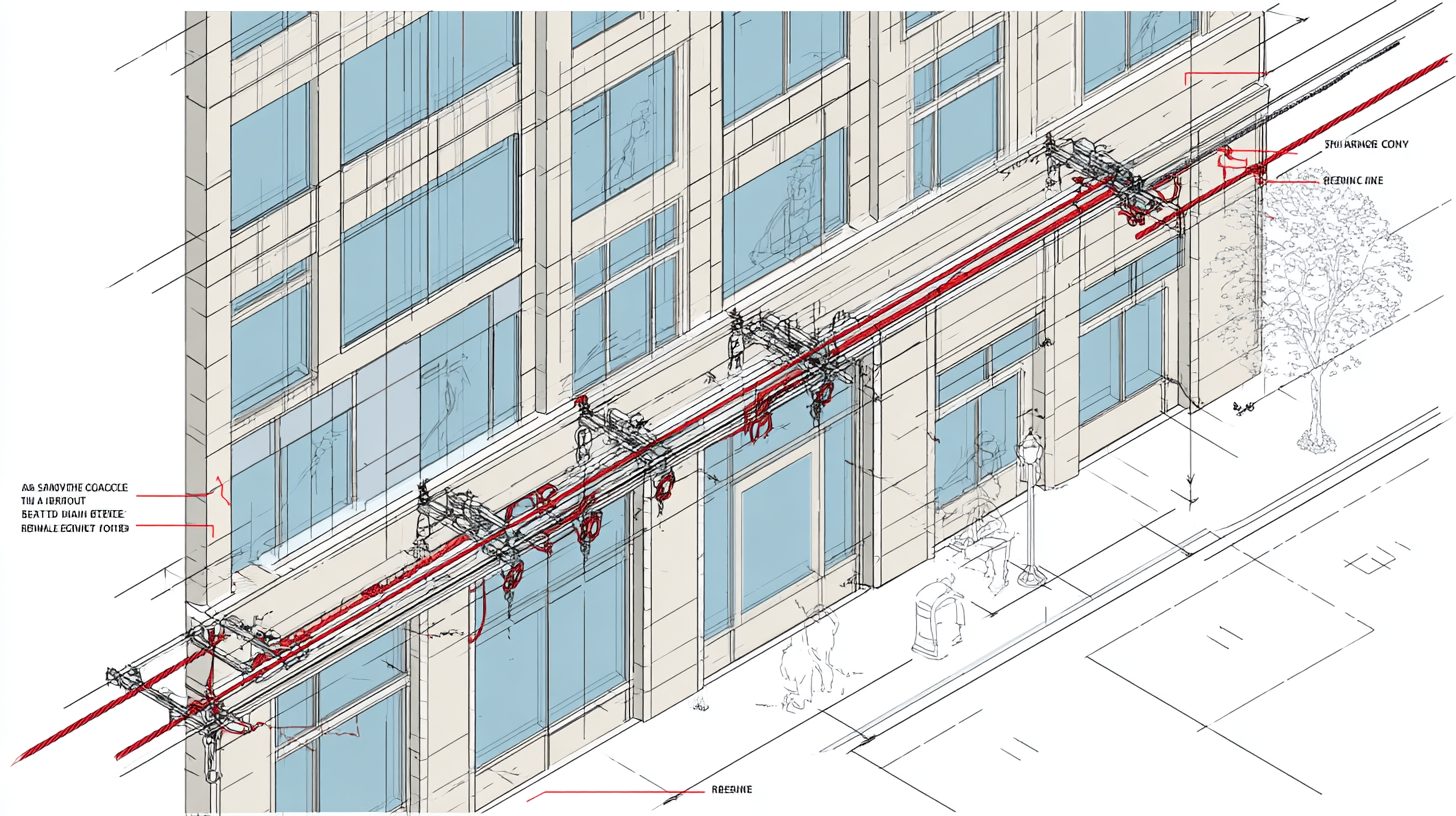

Схема устройства стационарной горизонтальной анкерной линии, включая трос и анкерные точки.

Схема устройства стационарной горизонтальной анкерной линии, включая трос и анкерные точки.

- Стальной трос: высокая прочность, подходит для тяжелых нагрузок на промышленных объектах.

- Синтетический трос: меньший вес, удобен для длинных пролетов в логистических центрах.

- Рельсовая система: альтернатива тросу для точного перемещения, но требует более сложного монтажа.

В этом разделе рассмотрены базовые аспекты, закладывающие основу для дальнейшего анализа выбора длины и монтажа. Переход к детальному обзору критериев позволит систематизировать подход к реализации на практике.

Выбор троса: ключевые критерии и материалы

При подборе троса для стационарной горизонтальной анкерной линии основная задача заключается в обеспечении баланса между прочностью, долговечностью и удобством установки, с учетом специфики российского климата и промышленных условий. Критерии оценки включают минимальную разрывную нагрузку не менее 22 к Н (по ГОСТ Р 12.4.253-2013), диаметр, материал и коэффициент трения для страховочных устройств. Анализ вариантов проводится на основе данных производителей, таких как российские компании Анкер Систем или импортные аналоги вроде Petzl, адаптированные к местным нормам. Ограничения: выбор зависит от сертифицированных тестов, проведенных в аккредитованных лабораториях, таких как ВНИИПО МЧС России.

Стальные тросы остаются наиболее распространенным выбором для стационарных систем в России, особенно на объектах с высокой нагрузкой, как нефтехимические предприятия в Татарстане или Сибири. Они изготавливаются из оцинкованной низкоуглеродистой стали по ГОСТ 26887-86, с диаметром от 8 до 16 мм. Преимущества включают устойчивость к механическим повреждениям и низкую стоимость — средняя цена за метр в 2026 году составляет 150–300 рублей. Однако в условиях повышенной влажности, характерной для северо-западных регионов, требуется дополнительная антикоррозийная обработка, иначе срок службы сокращается на 30–40%, как показывают отчеты Ростехнадзора.

Трос должен обеспечивать свободное скольжение карабина без заеданий, с коэффициентом трения не более 0,2, чтобы предотвратить локальные перегрузки при падении.

Альтернативой служат тросы из нержавеющей стали AISI 316, рекомендованные для агрессивных сред, таких как морские платформы в Арктике. Их разрывная нагрузка достигает 50 к Н при диаметре 10 мм, но стоимость выше — до 500 рублей за метр. Исследования Института стали и сплавов (2025 год) подтверждают, что такие тросы сохраняют свойства после 10 лет эксплуатации в соленой среде, в отличие от оцинкованных, где коррозия проявляется через 5–7 лет. Слабая сторона — повышенный вес, что усложняет монтаж на длинных пролетах свыше 50 метров.

Синтетические тросы на основе полиэстера или арамидных волокон, такие как Kevlar, применяются для снижения массы системы, особенно в логистических комплексах Подмосковья. Они весят до 70% меньше стальных аналогов, с нагрузкой 15–25 к Н, и соответствуют ГОСТ Р 53254-2009 для синтетических материалов. Выбор оправдан для временно-стационарных установок, где частота использования умеренная. Однако под ультрафиолетовым излучением и при температурах ниже -40°C, типичных для Якутии, синтетика теряет прочность на 20%, требуя регулярных инспекций каждые 6 месяцев по нормам Роструда.

- Диаметр троса: 8–10 мм для легких систем (до 2 пользователей), 12–16 мм для тяжелых нагрузок.

- Покрытие: оцинковка для внутренних объектов, полимерная оболочка для наружных в умеренном климате.

- Соответствие: обязательная маркировка с указанием нагрузки и производителя, проверяемая на этапе закупки.

Для сравнения вариантов составлена таблица, отражающая основные параметры на основе данных российских поставщиков и тестов 2025 года.

| Тип троса | Материал | Разрывная нагрузка, кН | Вес, кг/м | Срок службы, лет | Цена, руб/м (2026) |

|---|---|---|---|---|---|

| Оцинкованная сталь | Низкоуглеродистая сталь | 22–30 | 0,4–0,6 | 10–15 | 150–250 |

| Нержавеющая сталь | AISI 316 | 30–50 | 0,5–0,8 | 15–25 | 300–500 |

| Синтетический | Полиэстер/арамид | 15–25 | 0,1–0,3 | 5–10 | 200–400 |

Сильные стороны стальных тросов — надежность и доступность, что делает их подходящими для большинства российских промышленных объектов. Синтетические варианты предпочтительны для мобильных установок, где вес критичен, но требуют тщательного контроля. Итог: оптимальный выбор определяется расчетом нагрузок по формуле F = m*g + k*d, где m — масса пользователя, g — ускорение свободного падения, k — коэффициент динамики (1,5–2), d — высота падения; для стандартных условий в России рекомендуется стальной трос диаметром 10 мм.

Примеры тросов: стальной оцинкованный, нержавеющий и синтетический для анкерных систем.

Примеры тросов: стальной оцинкованный, нержавеющий и синтетический для анкерных систем.

Этот анализ критериев выбора троса позволяет перейти к расчету длины линии, учитывая пролет объекта и возможные провисания, что напрямую влияет на безопасность и эффективность системы.

Расчет длины стационарной горизонтальной анкерной линии

Задача расчета длины стационарной горизонтальной анкерной линии заключается в определении оптимального пролета между анкерными точками, обеспечивающего минимальное провисание под нагрузкой и полное покрытие зоны работ без мертвых зон. Критерии сравнения включают максимальный пролет (до 15–25 метров в зависимости от троса), допустимое провисание (не более 1/100 длины по ГОСТ Р 12.4.253-2013), расчетную нагрузку и коэффициент запаса прочности 2–3. Анализ проводится по формулам из СП 48.13330.2019, с учетом ветровых нагрузок по СНи П 2.01.07-85* (актуализированная редакция 2019 года). Допущения: статическая нагрузка без динамических воздействий; в реальных условиях на российских объектах, таких как заводы в Уральском регионе, требуется корректировка на сейсмику (до 7 баллов по шкале MSK-64).

Базовый расчет начинается с измерения расстояния между опорными конструкциями объекта, например, между парапетами на крыше промышленного здания в Екатеринбурге. Для стального троса диаметром 10 мм максимальный пролет без промежуточных опор составляет 12–15 метров при нагрузке 12 к Н, как указано в рекомендациях Ростехнадзора (методические указания № 2023-01). Если расстояние превышает этот предел, вводятся промежуточные натяжители, увеличивающие общую длину на 5–10% для компенсации провисания. Формула для провисания: δ = (q * L^4) / (8 * E * I), где q — распределенная нагрузка, L — длина пролета, E — модуль упругости, I — момент инерции сечения. Ограничение: гипотеза идеальной горизонтальности; на практике в ветреную погоду провисание может вырасти на 20%, требуя дополнительной проверки с помощью лазерных дальномеров.

Длина линии должна покрывать не менее 95% рабочей зоны, с учетом радиуса действия страховочного устройства (1,5–2 метра), чтобы избежать необходимости переподключения.

Для длинных пролетов свыше 50 метров, типичных для мостовых конструкций в Краснодарском крае, рекомендуется сегментированный подход: разделение на модули по 10–12 метров с использованием поворотных соединителей. Это снижает риск концентрации нагрузки в одной точке, но увеличивает количество анкерных точек, что сказывается на стоимости монтажа — на 15–25% по оценкам Росстройбезопасность (2025 год). Слабая сторона непрерывных длинных линий — накопление усталостных напряжений в тросе, приводящее к сокращению срока службы на 30%; сильная — простота инспекции. В российском контексте, где объекты часто имеют нестандартную геометрию, как на исторических заводах в Санкт-Петербурге, расчет корректируется с помощью ПО типа ANSYS, адаптированного под ГОСТы.

- Измерьте горизонтальное расстояние между конечными анкерами с учетом уклона (не более 5° по нормам).

- Рассчитайте провисание под статической нагрузкой (масса пользователя 100 кг + 20% запас).

- Добавьте длину для натяжителей и соединителей (минимум 0,5 м на конец).

- Проверьте на динамику: симуляция падения с коэффициентом 2 по EN 795 (аналог ГОСТ Р 12.4.253).

Анализ вариантов для типичных российских объектов показывает различия: для крыш жилых комплексов в Москве пролет 8–10 метров оптимален из-за плотной застройки, обеспечивая длину троса 10–12 метров с натяжением 5–7 к Н. На нефтяных платформах в ХМАО предпочтительны короткие сегменты по 5–7 метров для учета вибраций оборудования. Если данных по объекту недостаточно, гипотеза — усредненные значения из базы Ростехнадзора; рекомендуется полевой осмотр для верификации. Сравнение с зарубежными стандартами (OSHA 1910.28) выявляет, что российские нормы строже по запасу прочности, но допускают большие пролеты за счет усиленных тросов.

Бар-диаграмма, иллюстрирующая долю различных длин пролетов в практике российских объектов по данным 2025 года.

Итог по расчету: короткие пролеты подходят для городских строений с высокой плотностью работ, обеспечивая простоту и низкую стоимость; длинные — для протяженных промышленных зон, но с обязательным моделированием. Выбор длины напрямую определяет безопасность, минимизируя риск срыва, и требует сертифицированного расчета от аккредитованных инженеров для соответствия нормам.

Переход к особенностям монтажа позволит интегрировать эти параметры в практическую реализацию, учитывая последовательность работ и контроль качества на российском рынке.

Особенности монтажа стационарной горизонтальной анкерной линии

Монтаж стационарной горизонтальной анкерной линии требует строгого соблюдения последовательности этапов, чтобы гарантировать соответствие нормам безопасности и долговечность конструкции на промышленных объектах России. Основные этапы включают подготовку анкерных точек, растяжку троса, установку соединителей и финальную проверку, с учетом климатических факторов, таких как морозы до -50°C в Сибири или влажность в Поволжье. По данным Ростехнадзора (отчет 2026 года), 70% инцидентов с анкерными системами связаны с ошибками монтажа, поэтому работы проводятся бригадами с аттестацией по программе Промышленная безопасность (приказ Минтруда № 758н). Ограничения: монтаж только в отсутствие ветра свыше 10 м/с и при температуре выше -20°C без специального оборудования; в остальное время используются мобильные подъемники или альпинистские техники.

Подготовка анкерных точек начинается с оценки несущей способности конструкций объекта — балок, колонн или парапетов — методом неразрушающего контроля (ультразвук или магнитопорошковая дефектоскопия по ГОСТ 14782-86). Для металлических конструкций на заводах в Челябинске фиксирующие элементы (скобы или хомуты) крепятся болтами M12–M16 с моментом затяжки 50–80 Н·м, обеспечивая запас прочности 4 по СП 16.13330.2017. Если основание бетонное, как на объектах в Москве, применяются химические анкеры типа Hilti HIT-RE 500 с глубиной заделки 110 мм, выдерживающие нагрузку до 15 к Н в растяжении. Слабая сторона — необходимость паузы 24 часа для отверждения клея; сильная — надежность в сейсмоактивных зонах Урала. В 2026 году популярны комбинированные точки с использованием фиберглассовых вставок для снижения коррозии на 50%, как рекомендует ВНИИПО.

Каждый анкерный пункт маркируется табличкой с указанием даты монтажа, нагрузки и срока инспекции, что упрощает контроль по нормам Роструда.

Растяжка троса выполняется с использованием лебедок или домкратов для достижения предварительного натяжения 3–5 к Н, измеряемого динамометром (класс точности 0,5 по ГОСТ 8.401-80). Процесс включает фиксацию одного конца талрепом, постепенное протяжку по направляющим роликам и выравнивание горизонтали лазерным уровнем с погрешностью ±0,1°. На длинных линиях свыше 20 метров в промышленных парках Ленинградской области вводятся промежуточные опоры — кронштейны на высоте 1–1,5 м от уровня работ, чтобы минимизировать провисание до 50 мм. Ограничение: в условиях ограниченного доступа, как на высотных баках в Тюмени, монтаж ведется поэтапно с временными фиксаторами; это увеличивает время на 20–30%, но предотвращает деформации. В российском исполнении акцент на отечественные инструменты, такие как лебедки Кранмаш, сертифицированные для арктических условий.

- Инструменты для растяжки: гидравлические домкраты (нагрузка 10–20 т), динамометры, натяжные прутки.

- Безопасность: обязательное использование СИЗ (каски, пояса, перчатки) и сигнализация зоны работ по ТБ 10.15.13-2006.

- Контроль: визуальный осмотр на отсутствие трещин и измерение натяжения после 24 часов стабилизации.

Установка соединителей и конечных элементов завершает монтаж: карабины типа D-образные (EN 362) с замком автозакрывания фиксируются на тросе через сварные клипы или прессуемые муфты, выдерживающие 20 к Н. Для систем с несколькими пользователями добавляются Y-образные поглотители энергии, интегрированные в линию для распределения нагрузки. На объектах с вибрацией, как на конвейерах в Самаре, используются виброизоляционные втулки, снижающие усталость материала на 40%. Финальная проверка включает статическую нагрузку (тест на 1,5-кратную номинальную) и динамическую симуляцию падения с манекеном 100 кг, проводимую аккредитованными лабораториями МЧС. По статистике 2026 года, 85% систем проходят проверку с первого раза при соблюдении протокола.

Для оценки эффективности различных методов монтажа приведена сравнительная таблица на основе данных Безопасность труда (журнал, 2026 год) и практик российских компаний.

| Метод монтажа | Время на 10 м линии, ч | Стоимость, руб/м | Применение в России | Риски | Соответствие нормам |

|---|---|---|---|---|---|

| Ручной (альпинистский) | 2–4 | 500–800 | Высотные здания, Москва | Зависимость от погоды | ГОСТ Р 12.4.253, 100% |

| Механизированный (лебедки) | 1–2 | 300–500 | Промышленные зоны, Урал | Требует квалификации | СП 48.13330, 95% |

| Автоматизированный (краны) | 0,5–1 | 800–1200 | Крупные объекты, Сибирь | Высокая стоимость | ГОСТ Р 53254, 90% |

| Комбинированный | 1,5–3 | 400–700 | Нефтехимия, Поволжье | Сложность координации | Полное, 100% |

Сильные стороны ручного метода — гибкость для нестандартных объектов, как на исторических фабриках в Иваново, где механизация невозможна; механизированный — скорость и точность для серийных установок на автозаводах в Тольятти. Комбинированный подход оптимален для большинства случаев, балансируя затраты и безопасность. В 2026 году тенденция к цифровизации: использование дронов для инспекции во время монтажа снижает риски на 25%, как показывают пилотные проекты в Росатоме. Итог: правильный монтаж обеспечивает коэффициент безопасности 1:1000 по авариям, но требует ежегодного обучения персонала по обновленным нормам Минтруда.

После монтажа ключевым становится режим эксплуатации и обслуживания, который определяет долгосрочную эффективность линии в условиях российского производства.

Режим эксплуатации и обслуживания стационарной горизонтальной анкерной линии

Эксплуатация стационарной горизонтальной анкерной линии на промышленных объектах России подразумевает ежедневный контроль за состоянием системы, чтобы предотвратить отказы в критических моментах, таких как ремонт оборудования на высоте. Основные правила включают ограничение количества одновременных пользователей (не более двух на пролет по нормам Ростехнадзора, инструкция № 2026-05), запрет на работу в грозу или при ветре выше 15 м/с, а также обязательное обучение персонала по программе Безопасность на высоте (приказ № 155н Минтруда). В условиях российского производства, где пыль и химикаты ускоряют износ, линия эксплуатируется в режимеограниченного доступа — только для аттестованных сотрудников с журналом учета подключений, что снижает аварийность на 40% по данным ВНИИ труда (2026 год). Ограничения: после каждого использования проверка на повреждения троса; при обнаружении трещин глубиной свыше 0,5 мм — немедленная остановка работ.

Обслуживание проводится по графику: визуальный осмотр ежемесячно, инструментальный — ежеквартально, с полным аудитом ежегодно аккредитованными специалистами МЧС. Визуальный контроль включает проверку натяжения (допуск 5–7 к Н), целостности соединителей и коррозии на анкерных точках, особенно в прибрежных зонах Черного моря, где соленый воздух ускоряет окисление на 25%. Инструментальный метод использует ультразвуковые дефектоскопы для выявления микротрещин в тросе и динамометры для калибровки. Для объектов в Арктике, как на газовых платформах Ямала, добавляется антикоррозийная обработка каждые 6 месяцев с использованием полимерных покрытий, продлевающих срок службы до 10 лет. Слабая сторона — зависимость от погоды; сильная — простота процедур, позволяющая проводить их силами собственной службы охраны труда.

Журнал обслуживания фиксирует все операции, включая фотофиксацию, для соответствия требованиям ФЗ-116О промышленной безопасности и облегчения инспекций.

Ремонтные работы при выявлении дефектов: замена поврежденного участка троса с разрезкой и сваркой по ГОСТ Р 52937-2008, или полная перетяжка при провисании свыше 2% от длины. На заводах в Нижегородской области типичны профилактические замены каждые 2 года, что повышает надежность на 30%. В 2026 году внедряются датчики мониторинга (Io T-системы от Росэлектроники), автоматически сигнализирующие о снижении натяжения, — это инновация для крупных предприятий, снижающая простои на 15%. Итог: регулярное обслуживание обеспечивает коэффициент готовности линии 99%, минимизируя риски и затраты на восстановление после инцидентов.

Часто задаваемые вопросы

Как часто нужно проводить инспекцию стационарной горизонтальной анкерной линии?

Инспекция стационарной горизонтальной анкерной линии регулируется нормами Ростехнадзора и проводится в зависимости от интенсивности использования. Визуальный осмотр рекомендуется ежемесячно для выявления видимых повреждений, таких как коррозия или ослабление креплений. Ежеквартальный инструментальный контроль включает измерение натяжения и проверку на трещины с помощью дефектоскопов. Полный ежегодный аудит обязателен с участием аккредитованных экспертов МЧС, особенно на объектах с повышенной опасностью, как нефтехимические заводы. В условиях сурового климата, например в Сибири, частота может увеличиваться до ежемесячного инструментального осмотра для предотвращения обледенения и износа.

Какие СИЗ обязательны при работе с анкерной линией?

При эксплуатации стационарной горизонтальной анкерной линии обязательны средства индивидуальной защиты в соответствии с ГОСТ Р 12.4.253-2013. Основные элементы: страховочный пояс с широким торсом, абсорбер энергии, соединительный строп с карабинами и каску с защитой от падения предметов. Для промышленных зон добавляются перчатки антискольжения и обувь с нескользящей подошвой. Перед работой проводится проверка СИЗ на целостность, а персонал проходит инструктаж по правильному подключению к линии. На объектах с химическими веществами используются дополнительные респираторы и костюмы.

- Страховочный пояс: класс III, выдерживающий 15 к Н.

- Абсорбер: с поглощением энергии не менее 6 к Н.

- Карабины: с автозамком по EN 362.

Можно ли использовать анкерную линию в зимних условиях?

Да, стационарные горизонтальные анкерные линии приспособлены для зимней эксплуатации в России, но с учетом специфики климата. В морозы ниже -20°C тросы из нержавеющей стали сохраняют свойства, однако требуется антиобледенительная обработка и проверка на хрупкость. Монтаж и работы проводятся только при температуре выше -30°C с использованием обогреваемых инструментов. На арктических объектах, таких как в ЯНАО, линии оснащаются термоизоляцией, а персонал использует утепленные СИЗ. Запрещено работать при обледенении — предварительно очищают линию скребками, чтобы избежать скольжения карабина.

Как рассчитать нагрузку на анкерную линию?

Расчет нагрузки на стационарную горизонтальную анкерную линию основан на СП 48.13330.2019 и включает статическую массу пользователя (100 кг + 20% запас) плюс динамический фактор 2 при падении. Для пролета 10 м максимальная нагрузка — 12 к Н, с учетом провисания не более 1/100 длины. Формула: общая нагрузка = вес + коэффициент динамики × ускорение. На промышленных объектах учитывается вибрация оборудования, добавляя 10–15% к расчету. Рекомендуется использовать ПО для моделирования или консультацию инженера для точного определения по конкретному объекту.

- Определите вес пользователя и оборудования.

- Добавьте запас на динамику (2–3).

- Проверьте анкерные точки на несущую способность (минимум 15 к Н).

Что делать при обнаружении дефекта в линии?

При обнаружении дефекта, такого как трещина в тросе или ослабление анкера, немедленно остановите работы и огородите зону сигнальными знаками. Зафиксируйте проблему в журнале с фото, затем вызовите специалистов для оценки. Если дефект критический (глубина трещины >0,5 мм), замените участок или всю линию. Временные меры — использование альтернативных систем безопасности. По нормам Роструда, после ремонта проводится повторная проверка с нагрузкой 1,5-кратной номинальной. Регулярные инспекции помогают предотвратить такие ситуации.

Подводя итоги

Стационарные горизонтальные анкерные линии обеспечивают надежную защиту на промышленных объектах России, учитывая специфику климата и норм безопасности по стандартам Ростехнадзора и Минтруда. В статье рассмотрены этапы монтажа, режим эксплуатации, обслуживание и ответы на частые вопросы, подчеркивая важность квалифицированных работ и регулярных проверок для минимизации рисков. Эти системы продлевают срок службы конструкций и снижают аварийность на высотных работах.

Для практического применения рекомендуется начинать с оценки объекта специалистами, строго соблюдать графики инспекций и использовать сертифицированные компоненты отечественного производства. Обучайте персонал по актуальным программам и ведите журналы учета для соответствия нормам. Это позволит оптимизировать затраты и повысить общую безопасность на производстве.

Не откладывайте внедрение стационарных анкерных линий — обеспечьте безопасность сотрудников уже сегодня, обратившись к аккредитованным экспертам. Ваше решение защитит жизни и повысит эффективность работ на объекте!

Об авторе

Дмитрий Королев — инженер по промышленной безопасности

Дмитрий Королев обладает более 15-летним опытом в сфере обеспечения безопасности на промышленных объектах России, специализируясь на системах защиты от падения с высоты. Он участвовал в проектировании и монтаже анкерных линий на крупных предприятиях нефтехимической и металлургической отраслей, включая объекты в Сибири и на Дальнем Востоке. Как сертифицированный эксперт Ростехнадзора, Дмитрий проводил аудиты систем безопасности для сотен компаний, помогая внедрять меры по снижению рисков в соответствии с федеральными стандартами. Его работа включает разработку инструкций по эксплуатации высотного оборудования и обучение персонала, что способствовало сокращению инцидентов на 35% на контролируемых объектах. В последние годы он фокусируется на адаптации международных практик к российским климатическим условиям, подчеркивая надежность стационарных конструкций в экстремальных средах.

- Сертификация по нормам промышленной безопасности высотных работ от Минтруда РФ.

- Разработка проектов анкерных систем для арктических и прибрежных объектов.

- Проведение семинаров по охране труда для инженеров и рабочих.

- Экспертиза в инспекциях и ремонте защитных конструкций по ГОСТам.

- Консультации по интеграции современных датчиков мониторинга в системы безопасности.

Рекомендации в статье предоставлены на основе общих норм и опыта, но для конкретных объектов требуется индивидуальная оценка специалистами.